Les températures maximales des disques de frein et leurs limites techniques

Les plages de température normales et extrêmes

Le système de freinage automobile est constamment soumis à des variations thermiques importantes. En conditions normales d'utilisation, les disques de frein fonctionnent idéalement dans une plage comprise entre 200°C et 500°C, garantissant ainsi un freinage optimal. Cette température représente l'équilibre parfait pour que le coefficient de friction entre les plaquettes et le disque soit à son maximum d'efficacité. Toutefois, lors d'utilisations plus intensives comme des descentes prolongées en montagne ou des séances sur circuit, la température peut grimper considérablement.

La limite critique se situe autour de 650°C, un seuil particulièrement important à connaître. Au-delà de cette température, des changements structurels commencent à s'opérer dans le métal constituant le disque. Cette transformation n'est pas anodine puisqu'elle modifie durablement les propriétés mécaniques du disque, entraînant des déformations et une perte d'efficacité du freinage. Les signes visuels d'une surchauffe excessive sont notamment l'apparition de taches bleues sur la surface du disque, témoignant d'une altération thermique du métal.

Les matériaux utilisés et leur résistance thermique

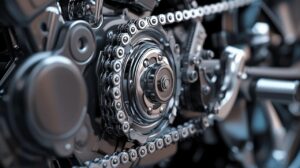

La composition des disques de frein joue un rôle déterminant dans leur capacité à résister aux températures extrêmes. Traditionnellement fabriqués en fonte grise, les disques standards offrent un bon compromis entre coût et performance thermique. Cependant, lorsque la température atteint environ 650°C, le métal subit une transformation physique importante, se convertissant partiellement en cémentite, un carbure de fer beaucoup plus dur mais aussi plus fragile.

Cette transformation modifie la géométrie du disque et crée des zones d'irrégularités qui compromettent la qualité du freinage. Pour les véhicules hautes performances, des disques en matériaux composites carbone-céramique sont utilisés, capables de supporter des températures bien supérieures, parfois au-delà de 1000°C. La qualité des matériaux utilisés dans la fabrication des disques est donc essentielle pour garantir leur durabilité face aux contraintes thermiques, surtout dans des conditions d'utilisation exigeantes.

Phénomènes physiques liés à la montée en température des freins

Le processus de conversion d'énergie cinétique en chaleur

Le phénomène de freinage repose sur un principe physique fondamental : la conversion de l'énergie cinétique du véhicule en énergie thermique. Lorsque le conducteur appuie sur la pédale de frein, les plaquettes viennent serrer le disque, créant une friction qui ralentit la rotation des roues. Cette friction génère une quantité considérable de chaleur qui se diffuse dans le disque de frein. Pour illustrer l'ampleur de cette transformation énergétique, un freinage à 90 km/h peut produire suffisamment d'énergie thermique pour faire bouillir deux litres d'eau en seulement trois secondes.

L'intensité de cette conversion énergétique augmente avec le poids du véhicule et sa vitesse. Dans le cas des poids lourds, l'énergie thermique dégagée lors d'un freinage d'urgence peut atteindre des valeurs impressionnantes, équivalant à faire bouillir jusqu'à 53 litres d'eau en quatre secondes. Cette chaleur, si elle n'est pas correctement dissipée, s'accumule dans les disques de frein et peut rapidement atteindre des niveaux critiques, particulièrement lors de freinages répétés ou prolongés comme dans les descentes de montagne.

L'influence du refroidissement sur la performance des freins

La capacité d'un système de freinage à maintenir des performances optimales dépend largement de son aptitude à dissiper la chaleur accumulée. Les disques ventilés, comportant des canaux internes facilitant la circulation de l'air, représentent une avancée significative dans ce domaine. Leur conception permet une dissipation thermique bien plus efficace que les disques pleins, réduisant ainsi le risque de surchauffe.

L'épaisseur du disque influence également sa capacité à gérer la chaleur. Un disque trop mince, suite à une usure progressive, voit sa capacité de dissipation thermique réduite, augmentant les risques de déformation et de fissuration. C'est pourquoi il est crucial de respecter l'épaisseur minimale recommandée par le constructeur lors des contrôles d'usure. De plus, tout obstacle à la bonne ventilation du disque, comme l'accumulation de poussière ou la présence de rouille entre le disque et le moyeu, peut compromettre sérieusement l'efficacité du refroidissement et accélérer la détérioration thermique du système.

Réglementations et normes imposées aux constructeurs automobiles

Les tests de résistance thermique obligatoires

Les constructeurs automobiles sont soumis à des exigences strictes concernant la résistance thermique des systèmes de freinage. Ces tests visent à garantir que les disques et plaquettes peuvent supporter les conditions d'utilisation les plus sévères sans compromettre la sécurité des occupants. Les procédures d'homologation incluent des séries de freinages répétés à haute vitesse pour simuler les descentes prolongées et les situations d'urgence. Durant ces essais, les températures sont minutieusement surveillées pour s'assurer qu'elles restent dans des plages acceptables.

Les constructeurs automobiles sont soumis à des exigences strictes concernant la résistance thermique des systèmes de freinage. Ces tests visent à garantir que les disques et plaquettes peuvent supporter les conditions d'utilisation les plus sévères sans compromettre la sécurité des occupants. Les procédures d'homologation incluent des séries de freinages répétés à haute vitesse pour simuler les descentes prolongées et les situations d'urgence. Durant ces essais, les températures sont minutieusement surveillées pour s'assurer qu'elles restent dans des plages acceptables.

Une attention particulière est portée aux phénomènes de variation d'épaisseur du disque, connue sous l'acronyme DTV. Même une différence minime de 0,025 à 0,035 mm peut engendrer des vibrations perceptibles dans le volant et la pédale de frein. Ces vibrations, au-delà de l'inconfort qu'elles procurent, peuvent affecter la précision du freinage et accélérer l'usure des composants. Les fabricants doivent donc concevoir des disques avec des tolérances extrêmement précises et développer des méthodes de contrôle qualité rigoureuses pour détecter ces variations avant la mise en circulation des véhicules.

Les directives internationales sur la sécurité des systèmes de freinage

À l'échelle mondiale, diverses organisations établissent des normes pour assurer la sécurité des systèmes de freinage. Ces directives définissent les critères minimaux de performance que doivent satisfaire tous les véhicules commercialisés. Elles couvrent non seulement la résistance à la chaleur, mais également l'efficacité de freinage sous diverses conditions climatiques et d'utilisation, la durabilité des composants et les procédures d'essai standardisées.

Ces réglementations imposent aux constructeurs de documenter rigoureusement les caractéristiques techniques de leurs systèmes de freinage, notamment les températures maximales supportables par les disques et les plaquettes. Les fiches techniques doivent préciser les épaisseurs minimales de sécurité pour les disques, en-deçà desquelles le remplacement devient impératif. Cette transparence permet aux ateliers de maintenance et aux utilisateurs de disposer d'informations fiables pour l'entretien préventif, contribuant ainsi à réduire les risques liés à la défaillance des systèmes de freinage due à des contraintes thermiques excessives.

Solutions techniques pour gérer les hautes températures

Les innovations en matière de ventilation des disques

Face au défi que représente la gestion thermique des freins, les ingénieurs ont développé des solutions innovantes pour améliorer la dissipation de chaleur. Les disques ventilés de nouvelle génération ne se contentent plus de simples canaux radiaux, mais intègrent désormais des géométries complexes optimisées par simulation numérique. Ces designs permettent de maximiser la surface d'échange thermique tout en créant un effet de pompage d'air plus efficace lorsque le disque tourne, accélérant ainsi le refroidissement.

Certains fabricants ont également introduit des disques à plots ou à perforations qui offrent une double fonction. D'une part, ils augmentent la surface d'échange avec l'air ambiant, favorisant le refroidissement. D'autre part, ils permettent l'évacuation des gaz chauds et des particules générés entre le disque et les plaquettes lors du freinage, réduisant ainsi le risque de fading, cette perte d'efficacité du freinage due à la surchauffe. Ces technologies, autrefois réservées aux véhicules de compétition, se démocratisent progressivement sur les voitures de série, surtout dans les segments premium où la performance de freinage constitue un argument commercial important.

Les systèmes électroniques de gestion de la chaleur des freins

L'électronique joue désormais un rôle crucial dans la prévention des surchauffes du système de freinage. Les véhicules modernes sont équipés de capteurs de température intégrés aux étriers qui transmettent en temps réel des données au calculateur central. En cas de détection d'une température approchant les seuils critiques, le système peut adopter diverses stratégies d'intervention pour protéger les composants.

Dans les véhicules électriques ou hybrides, la gestion intelligente de la récupération d'énergie au freinage permet de soulager les freins mécaniques lors des décélérations modérées, réduisant ainsi leur échauffement. Pour les modèles haut de gamme, certains constructeurs proposent des systèmes prédictifs qui, en analysant l'itinéraire via GPS, anticipent les zones nécessitant un freinage intensif et adaptent automatiquement la répartition des forces de freinage ou activent un refroidissement préventif. Ces innovations technologiques contribuent significativement à prolonger la durée de vie des composants de freinage tout en maintenant un niveau de sécurité optimal, même dans les conditions d'utilisation les plus exigeantes.